空压机,即空气压缩机。它是将原动机(通常是电动机)的机械能转换成气体压力能的装置,是压缩空气的气压发生装置。

其实,空气压缩机所消耗的电能仅有10%转换为压缩空气,而90%转化为热能。然而工厂压缩空气平均泄露量20~30%,所有的气动 工具,软管、接头、阀门,一个1平方毫米的小孔,在7bar压力下,一年差不多损失4000元。这是一个很严重的问题,那么应该如何解决呢?

治理措施:

● 压降治理,管路各段设立压力表,一般空压机出口到工厂使用点,压降不能超过1bar,严格的甚至是不超过10%即0.7bar,冷干机过滤段的压降一般0.2bar,详细检查你的各段压降,有问题的管网段机及时检查维护。

● 仔细评估用气设备的压力需求,在保证生产的情况下尽量调低空压机排气压力,很多用气设备的气缸只要3~4bar,少数机械手什么的才要6bar以上。压力每低1bar,节能约7~10%。

● 工厂尽量布置环形管网,平衡各点用气压力。

● 空压机数量少,可采用一台变频空气调压,如果数量上了4、5台,完全可以通过合理的参数设置、合理的大小配置和前面提到的手段达到很好的节能效果

● 空压机集中联动控制,避免多台空压机参数设置时造成的阶梯式排气压力上升

● 尽量想法降低空压机进气温度,因一般空压站内部温度都高于室外,可考虑室外才起

● 提高冷却水的冷却效果,尽量降低冷却水温度,特别是夏天

● 做好设备维护、清洁,增加空压机散热效果,水冷、空冷等换热器的交换效果,保持油质。

空压机节能技术

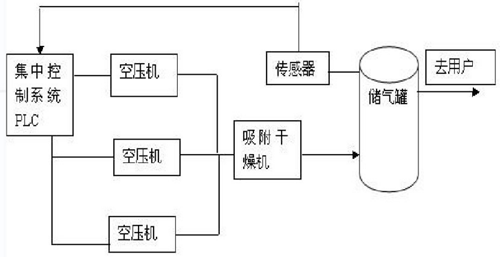

一、空压机集中控制

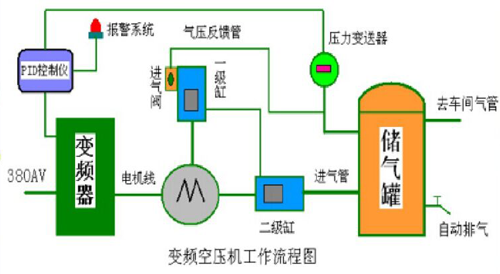

二、空压机变频调数

● 采取变频调速方式来降低空压机电动机的轴功率输出。

● 改造之前,空压机的压力达到设定压力时,即会自动卸荷;

● 改造之后,空压机并不卸荷,而是通过降低转速来降低压缩机时的产气量,维持气网需要的最低压力。这里有两个地方可以节能:

1、减少压缩机从卸荷状态到加载状态这一突变过程带来的电能消耗。

2、电机的运转频率降至工频一下,使电机轴的输出功率减少。

以上两种方式都不同程度的降低了空压机在运行过程中的能源消耗。

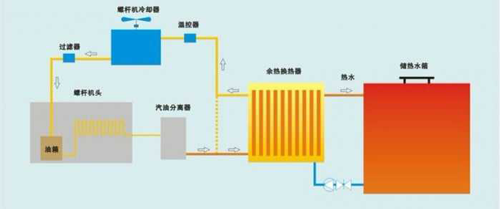

三、空压机余热回收

空压机热能回收是一项非常环保的节能方式

热能回收装置工作原理:空压机的高温油经过热交换器把热量传递到冷却水中,冷却水被加热后流到保温贮水桶中,这样就可达到热能回收的目的。

热能回收实现的条件:

空压机的热能回收后,出水温度可控制在40℃~75℃范围内

同时油温应保持75~95℃,是理想温度在80~90℃之间,这么高的油温给加热冷却水到75℃提供了可靠的条件。